Каплеуловители или сепараторы – устройства для удаления взвешенных капель из воздуха, проходящего через систему вытяжки или притока в промышленных системах вентиляции. Оборудование устанавливают после охладителей, увлажнителей, рекуператоров, блоков очистки, а также в системах вытяжки из помещений с высокой влажностью (рыбные питомники, бассейны и т.д.). Каплеуловители используют в общеобменной вентиляции зданий и сооружение различного назначения, приточных и вытяжных системах технологических линий.

Сепараторы капель состоят из следующих комплектующих:

- Корпуса. Узел имеет круглое или квадратное сечение по форме каналов.

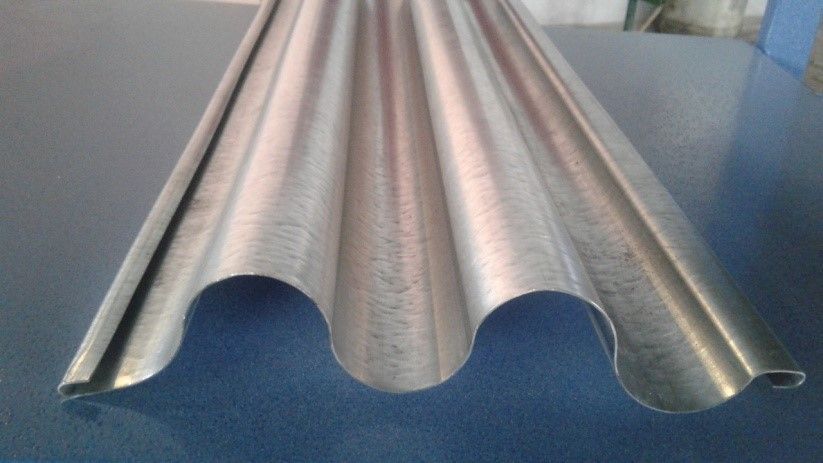

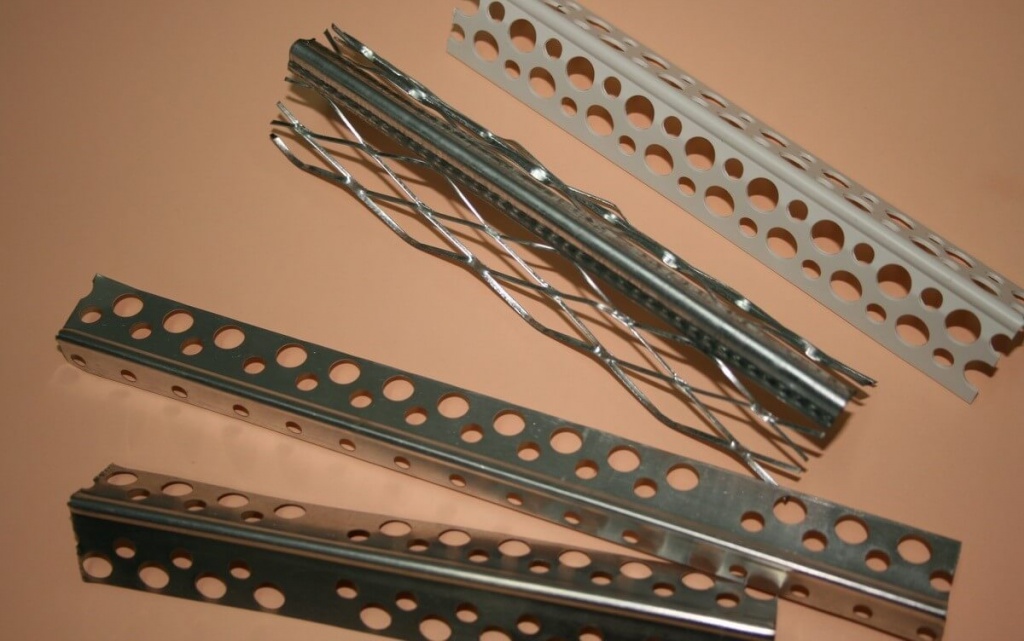

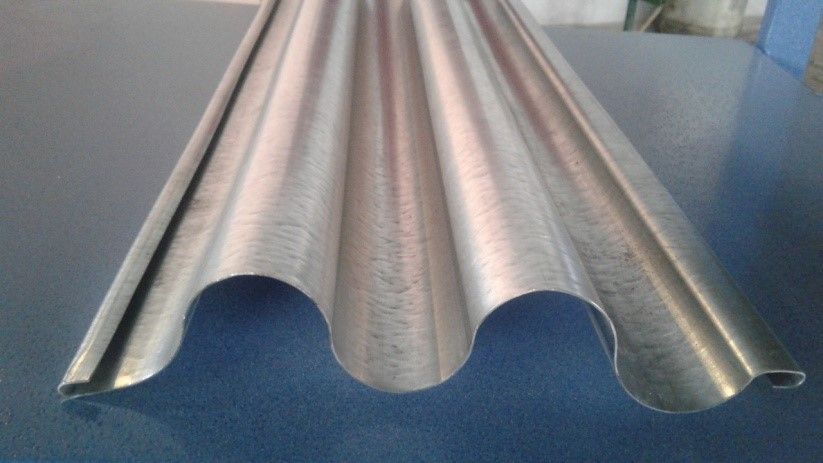

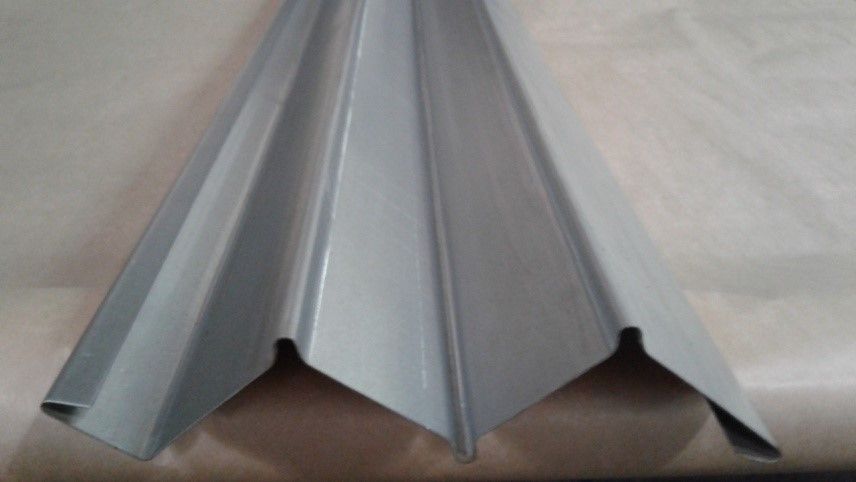

- Каплеуловителя. Конструкция собрана из профилированных пластин, образующих воздушные каналы.

- Поддона. Деталь устанавливается под каплеуловителем и служит для сбора влаги.

- Дренажа. По системе отводится конденсат из сборника.

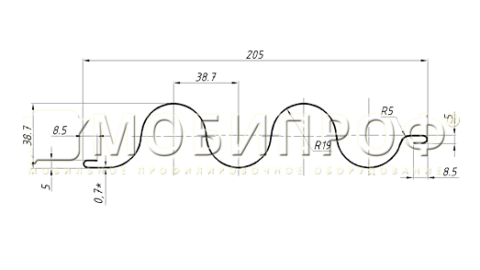

Главная часть устройства – каплеуловитель. При прохождении воздушного потока через изгибы каналов, образованных пластинами, взвешенные частицы воды ударяются о стенки. Влага накапливается, образует крупные капли, которые скатываются в поддон.

Размеры задерживаемых частиц – от 20 микрон. Более мелкие капли сепаратором не улавливаются.

Самые распространенные формы профиля пластин сепараторов капель – «зигзаг» и «волна».

В производстве комплектующих используются полимеры, прокат оцинкованной стали, нержавейки, алюминия. Рассмотрим производство пластин из металлопроката.

Производство каплеуловителей

Изготовление профиля для вентиляционного сепаратора капель из рулонного проката включает несколько операций: размотка рулона, раскрой металла на штрипсы, профилирование и нарезка. Можно использовать уже готовые смотанные полосы заданной ширины.

Для производства понадобятся:

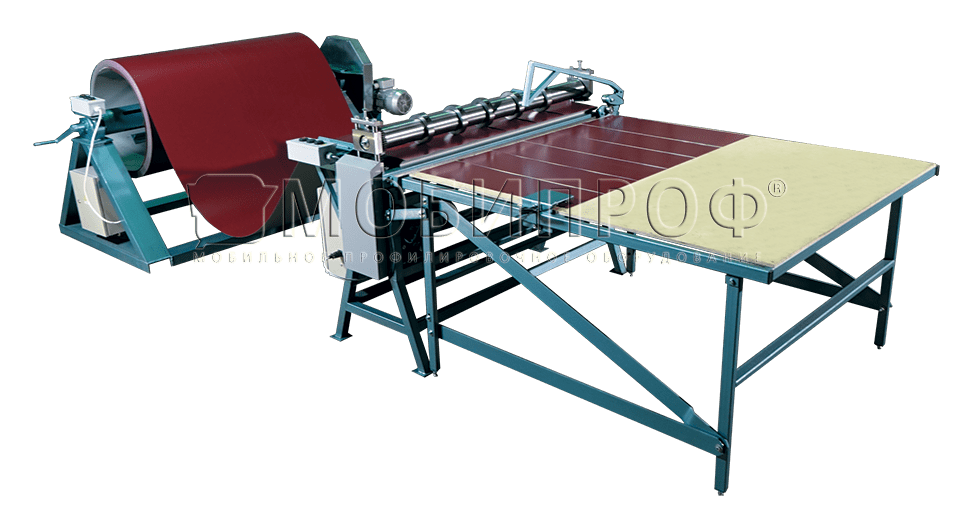

- Размотчики рулонного металла.

- Станки продольно-поперечного раскроя.

- Профилировочное оборудование.

- Гильотинные ножницы.

Разматыватели рулонов металлопроката подбирают по типу, ширине и массе бухты, виду привода. Для производства больших партий подойдут консольные и двухопорные станки с электрическим приводом. Для небольших объемов – напольное и мобильное оборудование.

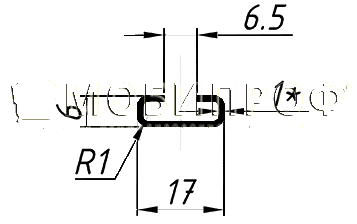

Обычно размотка осуществляется одновременно с раскроем. Для нарезки рулона применяют станки продольно-поперечной резки. Оборудование объединяют в одну линию с размотчиком. Выпускают станки с ручным и электрическим приводом. Толщина проката для каплеуловителя составляет 0,7 мм для оцинкованной стали и 0,5 мм для нержавейки, для изготовления профиля подойдет оборудование для обработки металла 0,5-0,8 мм.

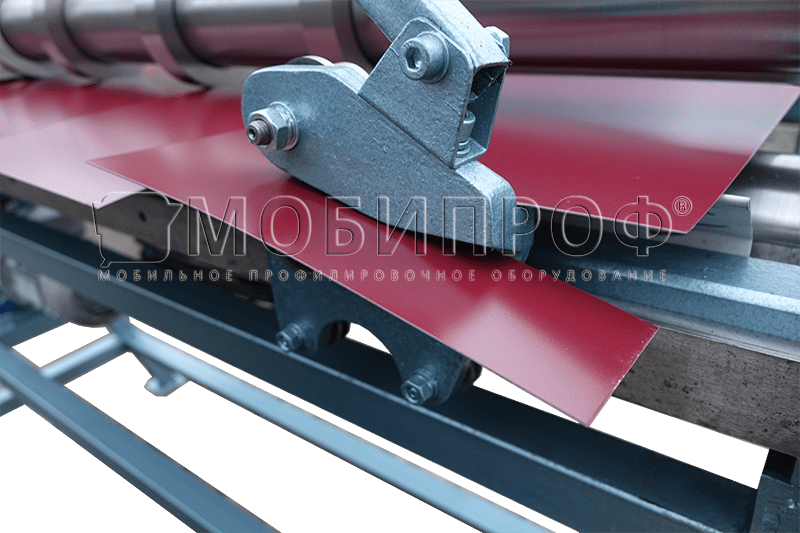

Станки для раскроя рулонного проката раскраивают металл на несколько полос заданной ширины. Операция осуществляется путем проката между режущими роликами из инструментальной стали.

При раскрое не остается заусенцев и других дефектов, края полос не нужно обрабатывать дополнительно. При необходимости оборудование можно настроить на различную ширину штрипс и толщину проката.

В ряде случаев целесообразно приобрести готовую линию из разматывателя и раскроечного станка. Оборудование в такой цепочке полностью совместимо. Линия продольно-поперечной резки из станков с электроприводом может работать в автоматизированном режиме.

Следующая технологическая операция после раскроя – нарезка полос на заготовки необходимой длины. Для этого можно применять роликовый нож, установленный на станке для продольного раскроя, гильотинные ножницы стационарного или фасонного реза.

Рез можно выполнять до и после профилирования. В первом случае металлический штрипс нарезается на заготовки, которые затем подают на профилировочный станок. В втором – металлической ленте придают требуемую форму профиля и нарезают на выходе профилировочного станка.

Для нарезки до профилирования подойдут дисковый нож, установленный на станке для раскроя, гильотинные ножницы стационарного реза, для раскроя профилированного металла – устройства фасонной резки.

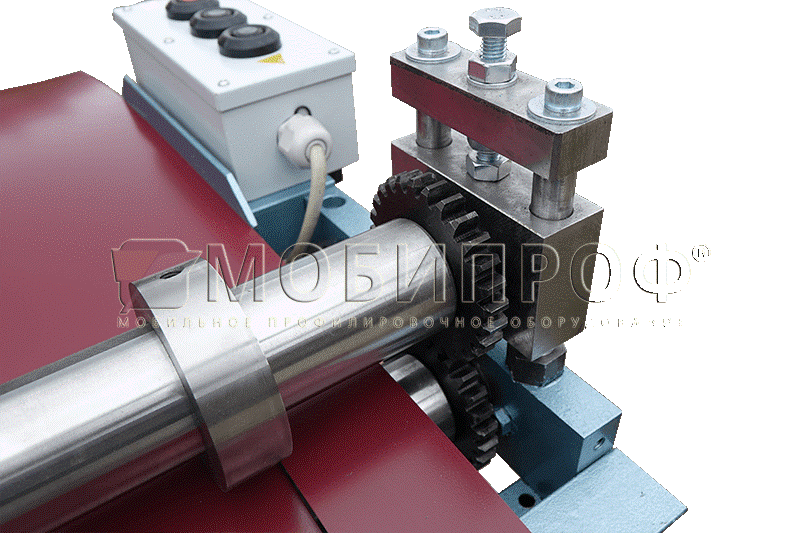

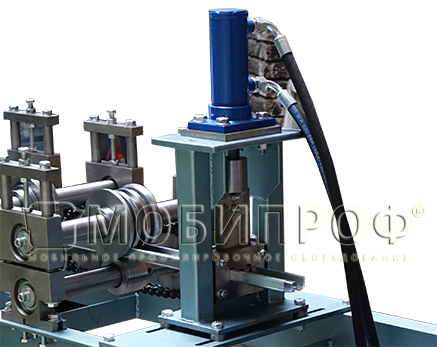

После нарезки полос на заготовки приступают профилированию. Это основная технологическая операция в производстве пластин для сепаратора капель. Профилирование выполняют на специализированных станках. Придание конфигурации осуществляется прокатом заготовки или штрипса между роликами из инструментальной стали. Обработку отличает высокая точность, отсутствие дефектов, исключение перегрева материала.

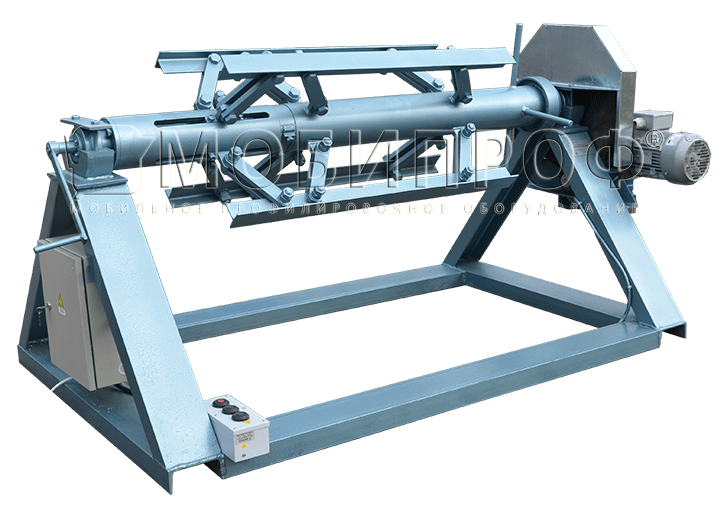

Компания МОБИПРОФ выпускает станки ВлнП.R19-39x205.Зв.07 для производства профилированных пластин вентиляционных каплеуловителей. Форма поперечного сечения получаемых деталей – волнообразная.

Оборудование:

- Может работать в режиме ручной и автоматической подачи. В первом случае на станок подаются заранее нарезанные заготовки. Во втором – размотанный штрипс, нарезка деталей осуществляется гильотинными ножницами на выходе.

- Совместимо с блоком автоматического управления. САУ позволяет задавать режимы автоматической работы, запоминать до 10 различных программ.

- Обладает высокой производительностью. На станке можно профилировать до 10 м проката в минуту.

- Потребляет относительно немного электроэнергии. Мощность оборудования составляет 3 кВт.

Станки изготовлены по ТУ 3827-001-18761076-2004, соответствуют требованиям качества, безопасности для промышленных машин и оборудования.

Заключение

Каплеуловители используют для удаления взвешенной влаги в воздухообменных системах. Главный узел устройств – наборная конструкция из профилированный листов, образующих внутренние каналы. В производстве комплектующих применяют станки для обработки тонкого металлопроката: размотчики, оборудование для продольного и поперечного раскроя, профилирования.

Номенклатура продукции МОБИПРОФ включает все необходимое изготовления сепараторов капель оборудование. Станки значительно упрощают и удешевляют производство, сокращают количество бракованных деталей. Оборудование МОБИПРОФ сокращает расходы и повышает рентабельность производства.